كيفية النظر في سعة الحمولة لمحمل الكرة SINGLE-ROW SLEWING من حيث عامل الأمان؟

2024.09.06

2024.09.06

أخبار الصناعة

أخبار الصناعة

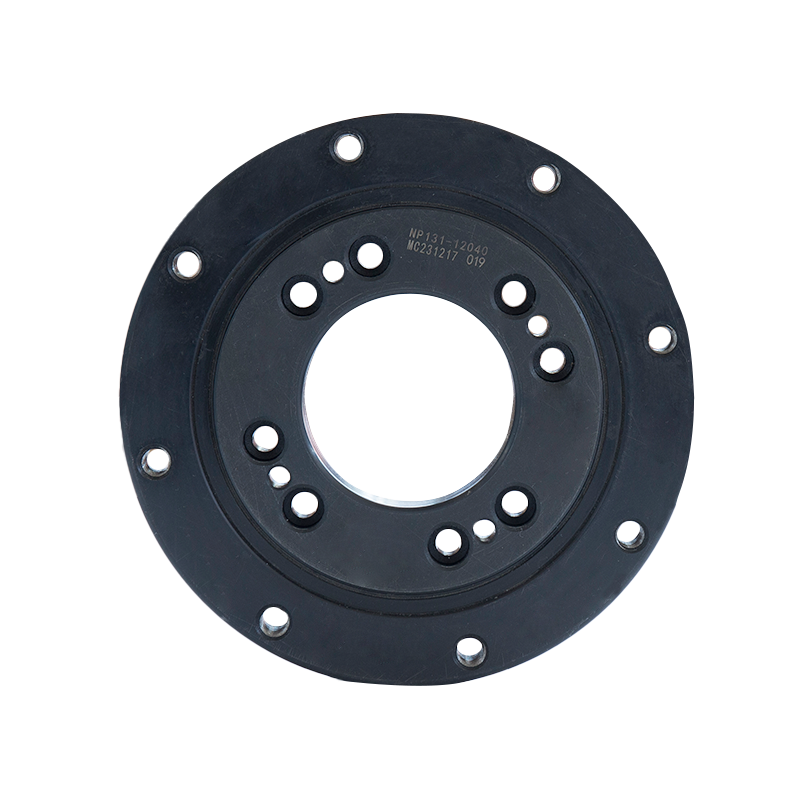

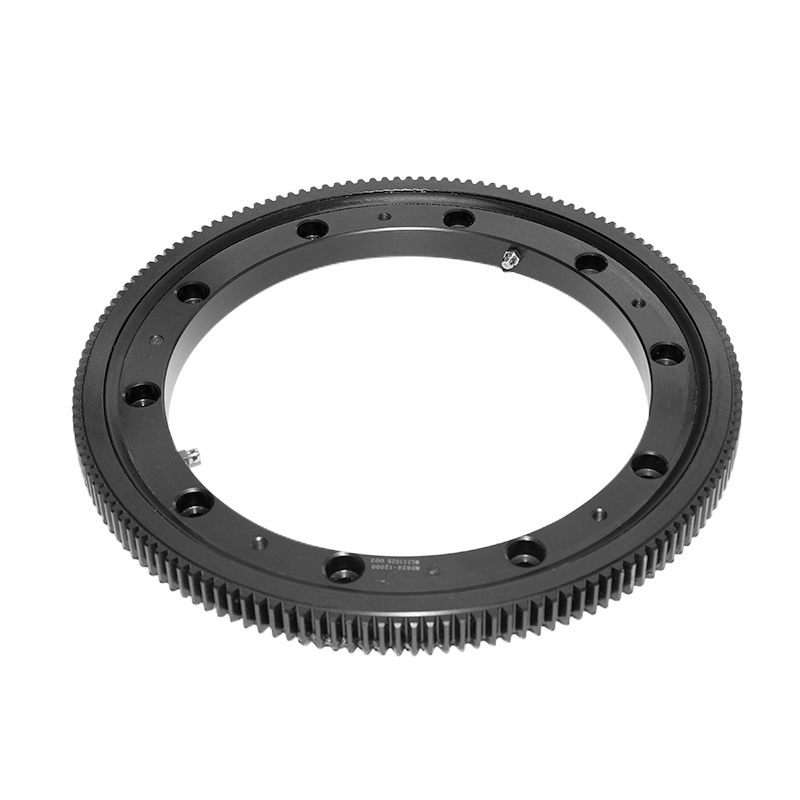

عند النظر في سعة الحمولة لـ أ محمل الدوران الكروي أحادي الصف ، يعد عامل الأمان جزءًا مهمًا جدًا يمكن أن يوفر موثوقية وأمانًا أعلى لتصميم محمل الدوران. وفيما يلي شرح تفصيلي لكيفية تطبيق عامل الأمان في مشكلة سعة الحمولة:

يشير عامل الأمان إلى النسبة بين سعة الحمولة وحمل التشغيل الفعلي أثناء التصميم والاختيار. يتم استخدامه للتأكد من أن محمل الدوران يمكنه تحمل الأحمال الزائدة غير المتوقعة أو ظروف العمل القاسية.

يعتمد حجم عامل الأمان على بيئة عمل المعدات، ونوع الحمولة، وظروف التشغيل، وأهمية المعدات. فيما يلي نطاق عامل الأمان الموصى به في ظل ظروف العمل المختلفة:

تطبيقات الحمل الخفيف (مثل المعدات الصناعية الخفيفة): 1.2 إلى 1.5 مرة

تطبيقات الحمل المتوسط (مثل آلات البناء ومعدات النقل): 1.5 إلى 2.0 مرة

تطبيقات الأحمال الثقيلة (مثل الرافعات والرافعات البرجية ومعدات توليد طاقة الرياح): 2.0 إلى 3.0 مرات

البيئات القاسية أو متطلبات السلامة العالية (مثل المنصات البحرية، المعدات العسكرية): 3.0 مرات أو أكثر في التطبيقات العملية، لا ينبغي النظر في الأحمال الثابتة فحسب، بل أيضًا الأحمال الديناميكية، بما في ذلك أحمال التأثير اللحظية وأحمال التعب طويلة المدى. لذلك، يحتاج عامل الأمان عادةً إلى أن يكون أعلى في ظل ظروف الحمل الديناميكي للتعامل مع تغيرات الحمل أو العوامل غير المؤكدة.

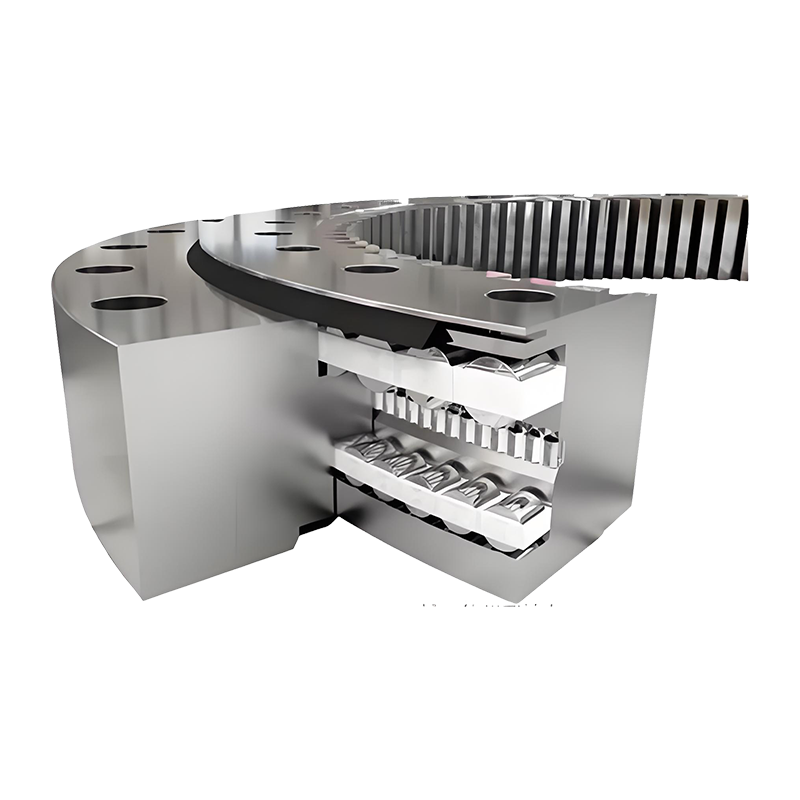

إذا كان المحمل يتحمل بشكل رئيسي الأحمال المحورية، فيمكن عادة استخدام عامل أمان أصغر لأن هذا النوع من الحمل مستقر نسبيًا. إذا كان الحمل الشعاعي أو لحظة الانقلاب كبيرة، فمن المستحسن تحديد عامل أمان أعلى. خاصة في حالة الأحمال اللامركزية أو الأحمال غير المتساوية، فإن محمل الدوران الكروي أحادي الصف قد يكون محملاً بشكل زائد محليًا، لذلك يكون عامل الأمان الأعلى أكثر ضرورة.

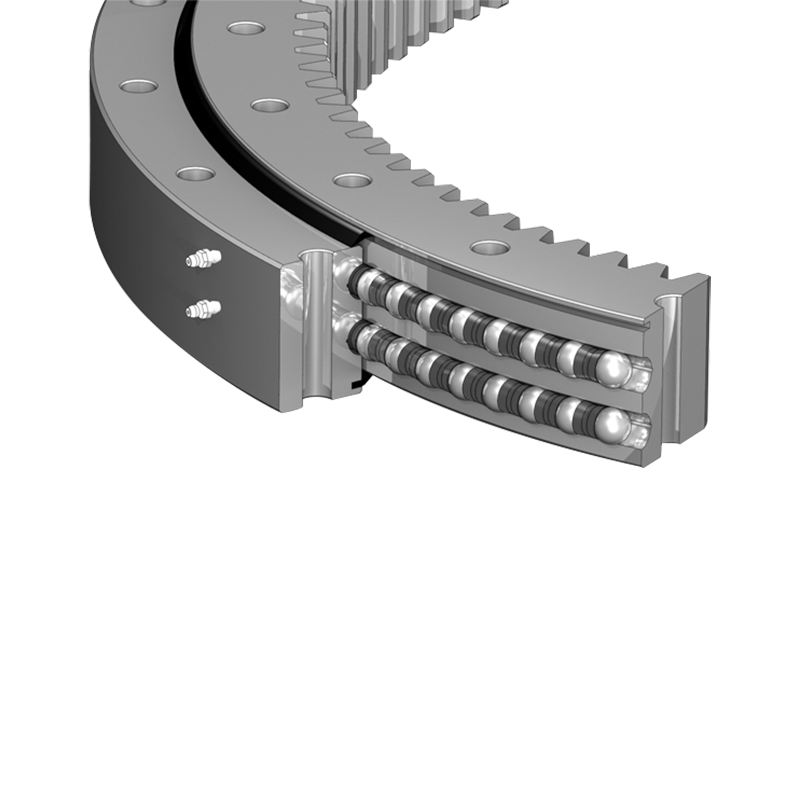

يؤثر عامل الأمان بشكل مباشر على عمر خدمة محمل الدوران. لا يساعد عامل الأمان الأكبر على تجنب الضرر الفوري الناتج عن الحمل الزائد فحسب، بل يعمل أيضًا على إطالة عمر إجهاد الكرات والمجاري المائية. عادةً ما يتم إجراء حسابات عمر التعب باستخدام الأحمال المكافئة. كلما زاد عامل الأمان، انخفض الحمل المكافئ، مما يؤدي إلى إطالة عمر الخدمة.

يمكن أن تؤثر أخطاء التصنيع وأخطاء تركيب محامل الدوران أيضًا على قدرتها على التحمل. على سبيل المثال، يمكن أن تؤدي أسطح التثبيت غير المستوية وفتحات التثبيت غير المحاذاة إلى توزيع غير متساوٍ للحمل، مما قد يؤدي إلى التحميل الزائد في مناطق معينة. لهذا السبب، عادة ما يكون من الضروري الاحتفاظ بعامل أمان أكبر للتعويض عن الأخطاء المحتملة.

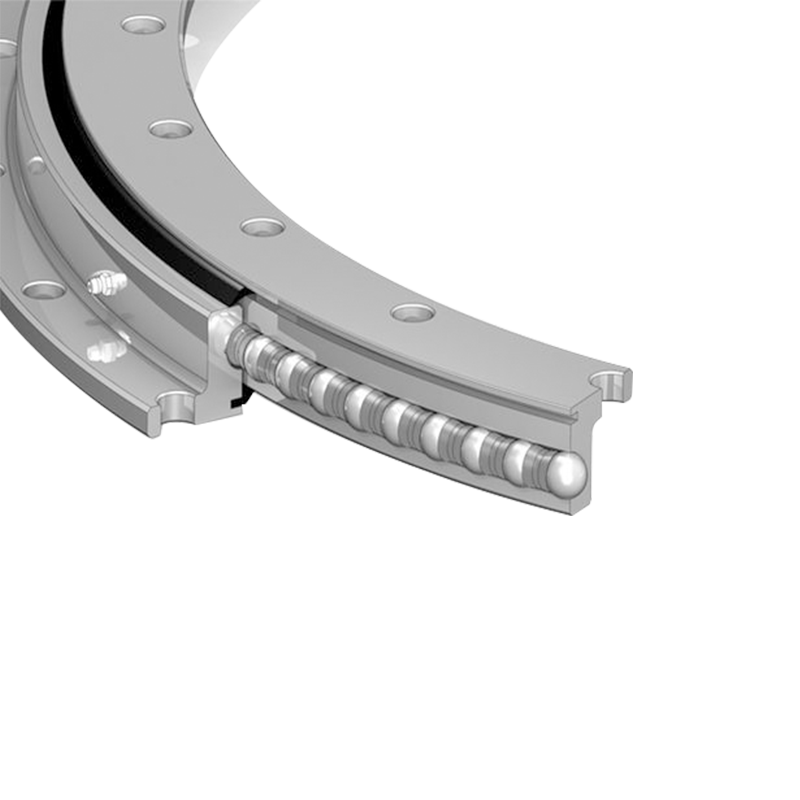

عندما يتم استخدام محامل الدوران في درجات الحرارة العالية أو المنخفضة أو البيئات المسببة للتآكل، فإن خصائص المواد سوف تتغير، مما يؤثر على سعة التحميل الخاصة بها. وينبغي أيضًا معالجة هذه العوامل البيئية من خلال زيادة عامل الأمان بشكل مناسب.

على سبيل المثال، في مجال الرافعات وآلات البناء، غالبًا ما يتم اختيار عامل أمان يتراوح بين 2.0-2.5، مع الأخذ في الاعتبار أن المعدات غالبًا ما تعمل في ظل ظروف قاسية وقد تتعرض لأحمال تصادمية. في معدات توليد طاقة الرياح، يمكن أن يصل عامل الأمان إلى 3.0 أو أعلى بسبب متطلبات التشغيل المستقر على المدى الطويل.

حتى مع وجود عامل أمان مناسب، فإن محامل الدوران لا تزال تتطلب فحصًا وصيانة منتظمة. يمكن للتشحيم والتنظيف والكشف عن تآكل المجاري اكتشاف المشكلات في الوقت المناسب، وضبط عامل الأمان أو العمر المتوقع للخدمة وفقًا لظروف التآكل الفعلية.

يعد عامل الأمان عاملاً رئيسياً لضمان التشغيل الموثوق لمحمل الدوران الكروي ذو الصف الواحد في ظل ظروف العمل المعقدة. عند الاختيار والتصميم، يجب إجراء تقييم شامل بناءً على ظروف العمل ونوع الحمولة والبيئة وأهمية المعدات، ويجب اختيار عامل أمان مناسب لضمان سلامة محمل الدوران واستخدامه على المدى الطويل.